某水泥廠為實現轉型并滿足可持續發展的需要,響應國家環保政策,擬增加水泥窯協同處理垃圾焚燒飛灰系統。飛灰進廠后先進行水洗,去除里面的部分氯鹽,再進行烘干,之后直接喂入分解爐然后入窯,利用水泥窯對飛灰進行無害化、資源化協同處置。根據擬處置的飛灰入窯量,對入窯生料與入窯飛灰的化學成分進行了綜合分析,確定生料中的Cl-含量已超標準值,因此需要增設旁路放風系統,打破系統中Cl-的循環富集,避免窯尾預熱器系統出現結皮堵塞等情況。同時,在此基礎上,分析了增設旁路放風后對燒成系統的影響。

1 旁路放風系統簡介

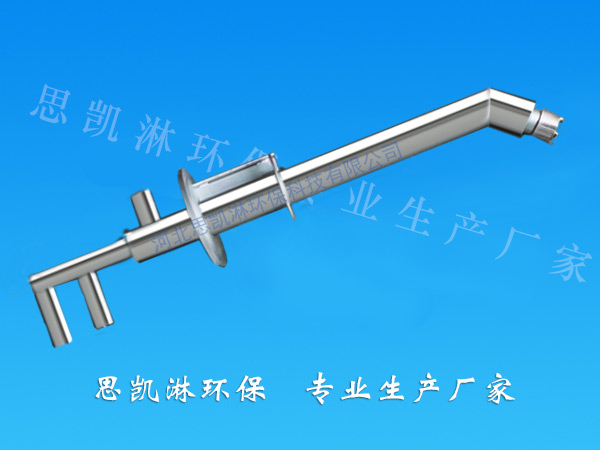

旁路放風的工藝流程如圖1所示。

圖1 旁路放風系統工藝流程

旁路放風抽取的煙氣,與驟冷風機供應的適量冷風,在驟冷室內進行充分混合,確保出驟冷室的氣體溫度控制在300 ℃左右。同時,在煙氣管道上加設冷風閥,通過摻入的冷風對煙氣進行二次冷卻,使冷卻后的煙氣溫度在進入收塵器之前降低到180~220 ℃。收集下來的粉塵進入收塵器下新設的窯灰倉,經散裝機卸入罐車拉走另行處理,廢氣經引風機后進入原窯尾高溫風機出口管道中匯入原系統。

2 旁路放風量的確定

一般認為,當生料中總堿量(K2O+Na2O)>1%,氯(Cl-)含量>0.015%或生料中的硫堿摩爾比>1時,就可能影響燒成系統的正常操作。此時,采取適當的旁路放風措施是解決有害組分循環富集問題、降低熟料中堿、氯、硫含量的有效措施,滿足生產優質低堿熟料的需要。根據生產統計發現,旁路放風效果最明顯的是針對入窯生料Cl-含量過高的情況。

2.1 入窯生料中有害物質含量限值及揮發系數

Weber基于有關假設,推導出的堿循環系數K的計算公式如下(假定堿全部來自生料):

K-1=ε1(1-V)/[1-ε2(1-V)](1)

熟料中堿減少量ΔA的公式是:

ΔA=(K-1)V/(1-V)(2)

式中:

(K-1)——堿循環量;

ε1——生料中堿的揮發系數;

ε2——循環堿的揮發系數;

V——旁路放風量加不冷凝于預熱器的堿。

上式同樣適用于硫化物和氯化物的計算。幾種典型物質的揮發系數見表1。根據實踐經驗,預分解窯系統中入窯熱生料中各揮發性有害物質的含量上限值見表2。

在不改變現有配料方案前提下,根據噴入飛灰所引起的成分變化(主要是堿、氯、硫等有害成分),通過驗算不同放風比例時的入窯熱生料及熟料中堿、氯、硫的含量,在確保結皮程度在可控范圍之內的前提下,確定最小的窯尾煙室放風比例,在保證系統能正常運行的同時,將熱耗、電耗、料耗等方面的負面影響降至最低。

表1 幾種典型物質的揮發系數

表2 幾種典型揮發性物質在入窯熱生料中的含量限值%

2.2 計算依據

增加處理飛灰系統前生產線基本情況:熟料線規模2?000 t/d,窯頭用煤量4.4 t/h,分解爐用煤量6.6 t/h,煤熱值26?585 kJ/kg。入窯生料、飛灰及煤灰的化學分析見表3,入窯煤粉的工業分析見表4。

表4 煤的工業分析

2.3 計算過程

1)旁路放風量0%

當加入8%飛灰、不進行窯尾煙室放風時,計算結果見表5。

表5 添加8%飛灰、旁路放風為0%計算結果

圖2 添加8%飛灰、旁路放風為0%時窯尾結皮程度

從表5和圖2可以看出,當添加8%的飛灰,不進行窯尾煙室旁路放風時,生料中的Cl-嚴重超標,系統有重度結皮的風險,將影響系統的運行,須采用旁路放風進行規避。下面分別以3%、5%、8%、10%四種旁路放風量來計算對系統的影響。

2)旁路放風量3%

當添加8%飛灰、旁路放風量占窯尾煙室煙氣量3%時,計算結果見表6。

表6 添加8%飛灰、旁路放風為3%計算結果

圖3 添加8%飛灰、旁路放風為3%時窯尾結皮程度

從表6和圖3中可以看出,當添加8%的飛灰、旁路放風放出3%窯尾煙室風量時,入窯熱生料中的揮發性有害成分堿、氯、硫已降至限值以內,但系統仍處于重度結皮的風險區域。

3)旁路放風量5%

當添加8%飛灰、旁路放風量占窯尾煙室煙氣量5%時,計算結果見表7。

表7 添加8%飛灰、旁路放風為5%計算結果

圖4 添加8%飛灰、旁路放風為5%時窯尾結皮程度

從表7和圖4中可以看出,當添加8%的飛灰、旁路放風放出5%窯尾煙室風量時,入窯熱生料中的揮發性有害成分堿、氯、硫都處于限值以內,系統結皮處于可接受范圍,但處于上限附近,仍比較嚴重。

4)旁路放風量8%

當添加8%飛灰、旁路放風量占窯尾煙室煙氣量8%時,計算結果見表8。

表8 添加8%飛灰、旁路放風為8%計算結果

從表8和圖5中可以看出,當添加8%的飛灰、旁路放風放出8%窯尾煙室風量時,入窯熱生料中的揮發性有害成分堿、氯、硫都處于限值以內,系統結皮處于可接受范圍。

5)旁路放風量10%

圖5 添加8%飛灰、旁路放風為8%時窯尾結皮程度

當添加8%飛灰、旁路放風量占窯尾煙室煙氣量10%時,計算結果見表9。

表9 添加8%飛灰、旁路放風為10%計算結果

圖6 添加8%飛灰、旁路放風為10%時窯尾結皮程度

從表9和圖6中可以看出,當添加8%的飛灰、旁路放風放出10%窯尾煙室風量時,入窯熱生料中的揮發性有害成分堿、氯、硫都處于限值以內,系統結皮處于可接受范圍。

2.4 旁路放風量的選擇

綜合比較旁路放風量分別為3%、5%、8%和10%的情況,放風量3%時系統有重度結皮風險,應加大放風量;放風量5%、8%、10%時系統結皮程度都在可接受范圍之內,但5%放風量時結皮在可接受范圍的上限值,靠近重度結皮,仍應加大放風量;8%放風量時結皮在可接受范圍的中間值,可以接受;繼續加大放風量到10%時,結皮仍然在可接受范圍內,變化不大,但由于加大了放風量,對系統的熱耗、電耗、料耗等影響較大。綜合考慮,僅從放風比例與結皮程度上判斷,8%的旁路放風量比較合理。

當然,即使設置了旁路放風系統,也并不是就能徹底杜絕結皮和堵塞現象。對窯和預熱器要精心操作,使各部位的溫度、壓力穩定,同時保證喂料量穩定,在容易結皮的地方設置空氣炮及壓縮空氣清掃裝置,勤巡檢等措施都要到位,這樣才能將結皮堵塞的風險控制到最小。

3 旁路放風的影響分析旁路放風抽取的是窯尾煙室中含有高濃度入窯熱生料的高溫煙氣,勢必會對熟料熱耗、料耗、電耗等產生一定的影響。準確的變化值與多種因素有關,如旁路放風的比例、二次風量的大小、窯尾煙室煙氣中各組分的比例等。

3.1 計算依據

以生料入窯分解率95%、窯尾煙室氧氣濃度2.5%、頭煤比例40%核算,窯尾煙室處的煙氣量計算值約為0.44 Nm3/kg熟料。

根據窯尾煙室處溫度約1?100 ℃、粉塵濃度約為200 g/Nm3、NOx濃度約2?000 mg/Nm3計算,在放風量為8%的情況下,可以得出以下計算結果。

3.2 對料耗的影響

旁路放風帶走的窯灰:

Q熱生料=0.44×0.08×(200/106)×(2?000/24)×103

= 0.587 (t/h)

入窯熱生料跟生料相比,以原系統料耗1.53 t/t考慮,旁路風增加的料耗為:

Q生料=0.587×1.53=0.898 (t/h)

折算成噸熟料的生料損耗量為:

0.898/2?000×24=0.010?8 (t/t熟料)

3.3 對系統熱耗的影響

依據煙氣的主要成分、溫度、粉塵濃度等指標,旁路風的比熱容約為1.65 kJ/(Nm3·℃)。

煙氣帶走的顯熱:

Q顯=0.44×0.08×1.65×1?100=63.9 (kJ/kg熟料)

轉化成標煤:

63.9×1?000/(4.18×7?000)=2.18 (kg/t熟料)

3.4 對系統電耗的影響

各風機參數見表10。

根據風機軸功率的計算公式:

N=Q×P/(1?000×η×3?600×ηm)(3)

式中:

Q——流量,m3/h;

P——全壓,Pa;

η——風機效率,取0.8;

ηm——機械效率,取0.98。

表10 旁路放風各風機參數

計算結果如下:

N驟冷風機

=17?600×2?000/(1?000×0.8×3?600×0.98)

=12.47 (kW)

N旁路收塵風機

=50?000×2?500/(1?000×0.8×3?600×0.98)

=44.28 (kW)

N窯尾收塵風機

=50?000×3?500/(1?000×0.8×3?600×0.98)

=62.00 (kW)

因此總的功率增加量(即每小時電耗增加量):

N總= N驟冷風機+ N旁路收塵風機+ N窯尾收塵風機

=12.47+44.28+62.00=118.75 (kWh/h)

折算成噸熟料電耗:

118.75×24/2?000=1.43 (kWh/t熟料)

3.5 對窯尾廢氣排放中NOx濃度的影響

窯尾煙室中煙氣的NOx濃度通常在2?000 mg/Nm3左右。如果冷卻后的旁路煙氣直接排放到大氣或者進入窯尾煙囪中,可能會導致NOx排放量超標,產生環保問題,需要予以特別關注。

本項目中企業內控排放指標為NOx≤ 100 mg/Nm3,現在實際控制在NOx≤70 mg/Nm3(折算為10%氧氣濃度)。

煙室中NOx濃度按2?000 mg/Nm3計算,摻加冷卻風后的總旁路煙氣量為22?750 Nm3/h、氧氣濃度18.5%,煙囪中的總廢氣量按1.7 Nm3/kg熟料、氧氣濃度按6.7%計算,結果見表11。

當旁路放風比例為8%,窯尾煙室的NOx濃度在2?000 mg/Nm3時,旁路放出的風最終與C1出口風匯合后進入窯尾煙囪的混合廢氣中NOx排放濃度為98 mg/Nm3(折算為10%氧氣濃度)。雖然仍然滿足該地區排放標準和企業內控標準,但已經處于上限值。隨著國家和地方環保政策的日趨嚴格,窯尾煙囪中的NOx排放標準也將逐步收緊至100 mg/Nm3以內。實施此標準后,在實際生產中,窯尾煙室中的NOx濃度值一旦超過2?000 mg/Nm3,必然會造成窯尾煙囪NOx的排放量超標,此時需進一步降低C1出口NOx濃度。由于該廠采用的是SNCR系統,為保證NOx排放量低于上限值,噴氨量將會增加,在增加成本的同時,可能會導致窯尾廢氣中氨逃逸的增加,故應引起重視。

表11 各位置NOx及O2濃度

4 結束語綜上所述,增設旁路放風后對系統的影響一般都是較大的。因此,在前期階段要根據擬處理的飛灰量來進行詳細的模擬計算,確定合理的、盡可能小的放風比例,并分析對系統各方面的影響;另一方面,飛灰屬于危廢,水泥窯協同處理飛灰,可以真正實現飛灰處理的減量化、資源化、無害化,符合國家的相關產業政策,具有極強的社會效益,企業決策時需要綜合考慮企業增加的運營成本和帶來的經濟效益和社會效益。